После многочисленных бесед с начинающими камнерезами – покупателями наших отрезных станков СНО-3, показалось полезным вникнуть в суть алмазной резки, чтобы упростить для них процесс самообучения или, хотя бы, уберечь от грубых эксплуатационных ошибок, а станки – от бессмысленных переделок.

Рассмотрим все аспекты алмазной резки подробно.

Физические принципы процесса резания камня.

Сначала рассмотрим, что мы собираемся пилить. Камни в природе – это:

- природные твёрдые химические элементы или их соединения с кристаллической структурой в виде минеральных индивидов (правильных многогранников - кристаллов или минеральных зёрен)

- соединения минеральных индивидов, именуемые минеральными агрегатами или горными породами.

В качестве примеров минеральных индивидов можно назвать одиночные кристаллы алмаза, кварца, граната или одиночную песчинку с пляжа. В пределах одного минерального индивида его свойства теоретически одинаковы и определяются химическим составом и особенностями кристаллической структуры этого минерального вида. В природе существует более 5300 минеральных видов, но широко распространены около 100. Способность к механической обработке минерального вида зависит от его специфических свойств: твёрдости, хрупкости (или пластичности), гибкости и, что очень важно, от способности скалываться по определённым направлениям своей кристаллической структуры (называемой «спайностью» и «отдельностью»). От одного минерального вида к другому все эти свойства значительно разнятся. Так, например, твёрдость самого мягкого минерала - талька в абсолютных величинах отличается от твёрдости наиболее твёрдого минерала – алмаза более, чем в 4000 раз. Пирит, будучи твёрдым как сталь, хрупок и трескается даже при ничтожных нагрузках, а на мягкой, по сравнению с пиритом, самородной меди трещины не возникают даже при гигантских нагрузках, из за ее пластичности (ковкости).

Типичные минеральные агрегаты (или горные породы) – это, например, гранит, мрамор, чароит или лазурит. Свойства горных пород зависят от того, из какого (или из каких) минералов они состоят, каковы по размеру и форме индивиды этих минералов в данном агрегате, как эти индивиды расположены относительно друг друга, насколько горная порода однородна по составу и строению, в какой степени она подверглась природным геологическим процессам после своего образования. В связи с наличием такого большого числа разнородных факторов, диапазон прочностных свойств горных пород также весьма широк. К примеру, талькит, состоящий в основном из талька, можно резать ножом, малахит - пилить ножовкой по металлу, но для любой породы, содержащей самые распространённые на Земле минералы кварц и полевые шпаты (гранит, гнейс, габбро и др.) при резке придётся использовать алмазный диск. Как и для минеральных индивидов, ведущим свойством для горных пород в плане способности к механической обработке является твёрдость слагающих их минералов. Однако, прочие факторы, о которых шла речь, иногда способны сделать минеральный агрегат, состоящий из не очень твёрдых минералов плохо поддающимся резке, «вязким». Это наблюдается при обработке нефрита, жадеита, родонита и др.).

Итак, камни необыкновенно разнообразны по своим механическим свойствам, что, безусловно, должно учитываться при распиловке.

Каким же образом, гладкий на первый взгляд алмазный диск режет камень? Любой процесс обработки камня – резание, сверление, шлифовка или полировка – это по своей сути соскабливание, отрыв, откалывание или снятие стружки с поверхности камня с помощью более твёрдого вещества - абразива. Этот термин произошёл от латинского «abrasio» - соскабливание. Чем больше разница между твёрдостью распиливаемого камня и абразива, тем выше продуктивность камнеобработки. Поэтому в инструменте для камнеобработки, в том числе в отрезных дисках, применяют природные или синтетические алмазы, которые могут разрушать все известные камни.

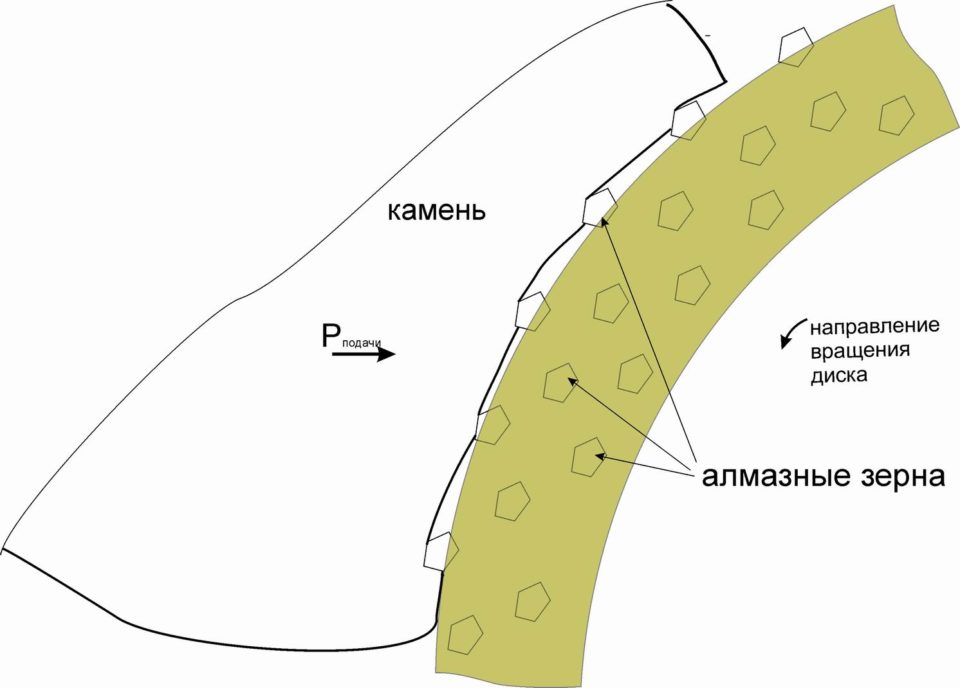

При ближайшем рассмотрении режущая кромка алмазного диска, состоящая из оловянно-медного сплава (80% меди), содержит мелкие вкрапленные зёрна алмаза. Их размер в зависимости от предназначения диска составляет от первых сотых долей до 0,5 мм. Крупные алмазы способны резать быстрее (вспомним и сравним ножовку по дереву с большими зубьями с «мелкозубой»), но они безжалостно скалывают хрупкие камни, так как основное их действие на камень не царапание, а откалывание. Это значительно ограничивает их применение. Количество алмазов в металлической связке в зависимости от предназначения может колебаться в больших пределах: от 25 до 200%, где за 100% концентрацию принято содержание 0,878мг абразива в 1 мм3 режущей кромки. Высочайшие содержания (от 100% и более) применяют для резки особо твёрдых материалов, например твёрдых сплавов, тогда как в камнерезном деле вполне достаточно и меньшего насыщения (25 - 100%).

Рассмотрев что и чем мы режем, остановимся на режиме резания. Он задаётся и обеспечивается:

- силой подачи,

- скоростью вращения диска,

- максимально допустимой для диска данного диаметра глубиной реза,

- мощностью двигателя,

- геометрией резания,

- подачей охлаждающей жидкости,

- заточкой диска.

Сила подачи.

Алмазы при вращении диска процарапывают обрабатываемый материал. Для этого к камню (или диску – в зависимости от типа камнерезного станка) необходимо прикладывать некоторое усилие, прижимающее алмазные зерна к камню. Это усилие называется силой подачи. Очевидно, что для максимально эффективного резания, эта сила должна обеспечить максимальное для данного камня погружение выступающей части алмазного зерна в разрезаемый материал. Если провести аналогию с распиловкой древесины, максимальная скорость резания обеспечивается при заглублении зубьев пилы на всю их высоту. Из этого несложно сделать вывод: чем крупнее алмазное зерно, тем больше должна быть сила подачи для максимально эффективного резания. Схематично процесс изображен на рис. 1

Некоторые неопытные камнерезы считают, что чем больше усилие подачи, тем быстрее происходит резание. Они давят на камень что есть силы, при этом скорость резания действительно увеличивается до определённого предела, а далее уже не возрастает, но отрезной диск вскоре приходит в негодность. Разочарованный мастер считает, что диск некачественный, или станок недостаточно быстро вращает диск, или ему не хватает мощности. Давайте разберемся, в чем дело.

Глубина погружения алмазов в камень ограничивается металлической связкой диска, которая удерживает зерна алмаза. Попытка необоснованного увеличения усилия подачи приводит к тому, что распиливаемый камень начинает истирать металлическую связку, и алмазы выпадают из режущей кромки. Диск быстро тупится («засаливается»).

Другой негативный эффект от чрезмерного усилия подачи - искривление отрезного диска. Металл диска довольно тонок и при слишком большом усилии деформируется. Изогнутый диск уводит пропил в сторону, и его непременно заклинивает внутри неровного пропила. Дальнейшая резка в этом пропиле невозможна.

Особенно важно минимизировать усилие подачи в самом начале реза, когда отрезной диск еще не углубился в камень. Крайне внимательным надо быть и в случае, когда кромка камня скошена и не перпендикулярна плоскости диска. При этом в начале реза вероятность увода диска в сторону увеличивается. Силу подачи надо уменьшать также в конце пропила, поскольку излишнее давление может отломать тонкий край камня, образуя скол и заусенец.

Сформулируем основные закономерности для определения усилия подачи. Увеличение усилия подачи допускается:

- для более твёрдых камней по сравнению с мягкими,

- при большей крупности зёрен алмазов в диске по сравнению с мелкими,

- при более высокой концентрации алмазов в диске,

- при большом сечении разрезаемого камня (для преодоления избыточного трения в пропиле большой площади).

Ограничения на усилие подачи накладывают:

- небольшая толщина, а, следовательно, и жесткость отрезного диска. Тонкие диски (например, толщиной 0,2 – 0,4мм при диаметре 100 – 150мм или 1,0 – 1,2мм при диаметре 230 - 250мм) легко изгибаются при излишнем усилии и «уводятся» в сторону.

- начальные и конечные фазы резания.

Можно резюмировать, что выбор силы продольной подачи, как и выбор подходящего алмазного диска, представляются основой мастерства камнереза при распиловке камня. Он делается в зависимости от вида разрезаемого камня, используемого станка, способа подачи охлаждающей жидкости в зону резания, параметров алмазного диска.

К примеру, завод «Полтавский алмазный инструмент» рекомендует для дисков диаметром 125 – 350 мм с толщиной алмазного слоя 0,8 – 1,5 мм величину подачи 0,25 – 0,4 мм/с, а для дисков диаметром 200 – 500 мм с толщиной алмазного слоя 1,9 – 2,4 мм величину подачи 0,2 – 0,3 мм/с. Эти цифры могут служить ориентиром для начинающего камнереза.

Сила резания.

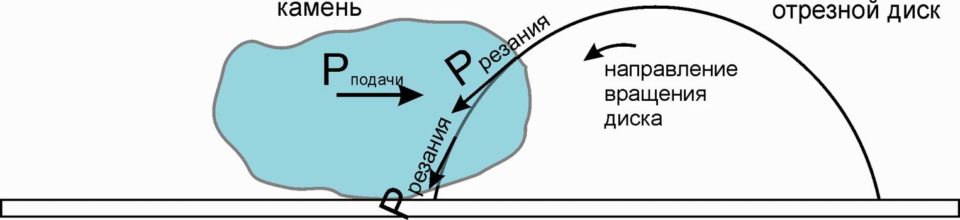

Помимо силы подачи, на отрезной диск действует сила резания, возникающая при вращении диска электродвигателем. Вектор этой силы направлен по касательной к окружности отрезного диска в каждой точке реза (рис 2).

Очевидно, что чем больший путь пройдёт режущая кромка по камню в единицу времени, тем (при постоянной силе подачи) быстрее будет происходить резание. Однако, скорость вращения диска ограничивается его конструктивной прочностью. Превышать максимально допустимые обороты нельзя, поскольку при этом диск может разрушиться и нанести травмы оператору. Максимально допустимые обороты указаны на самом диске или в его паспорте в об/мин либо в м/с. Пересчитать окружную скорость V(м/с) в частоту вращения n(об/мин) и обратно можно по формулам:

n = 19,1×V/D

и V= 0,0523×D×n,

где n – число оборотов, в мин., V – окружная скорость диска, в м/с, D – диаметр диска, в м.

Диски завода «Полтавский алмазный инструмент» при диаметре более 200мм имеют максимальную окружную скорость 35 м/с. Это значит, что допустимые скорости вращения в об/мин составляют: для D = 230мм – 2906 об/мин, а для D = 250 мм – 2674 об/мин. Понятно, что из соображений безопасности целесообразно использовать несколько меньшие скорости вращения диска.

Максимально допустимая глубина реза

Производители алмазных дисков рекомендуют для их нормальной работы ограничивать глубину реза. Так, фирма Distar для наиболее популярных диаметров дисков рекомендует:

|

Диаметр диска, мм

|

Максимальная глубина резания, мм |

|

200 |

45 |

|

230 |

60 |

|

250 |

70 |

Мощность двигателя.

Мощность двигателя должна обеспечивать крутящий момент, достаточный для того, чтобы во всем диапазоне допустимых сил подачи обеспечить постоянные заданные обороты вращения отрезного диска. Другими словами, если при допустимом для данного диаметра диска сечении камня, полноценной подаче охлаждающей жидкости, «незасаленном» диске, отсутствии искривления реза и продольной подаче с указанной выше скоростью, не наблюдается падения скорости вращения диска, это означает, что мощности двигателя достаточно для нормальной работы.

Увеличение мощности двигателя станка выше необходимой нецелесообразно поскольку:

- увеличивает расход электроэнергии;

- приводит к удорожанию станка,

- является потенциально опасным, поскольку при заклинивании отрезного диска, он, как и камень, с большей вероятностью могут разрушиться и нанести травмы оператору.

Геометрия резания.

Отрезной диск имеет разную толщину режущей алмазной кромки и стальной основы. Как правило, эта разница варьирует в диапазоне 0,1-0,4 мм. Она является аналогом «разводки» зубьев пилы по дереву и предотвращает заклинивание диска в прорези. В конце срока службы диска из-за износа режущей кромки эта разница уменьшается, и риск заклинивания возрастает.

В связи с этим, в инструкциях к отрезным дискам солидных фирм указывается, что использовать боковые поверхности алмазных кромок отрезных дисков для обдирки или шлифования камня категорически запрещено. Несоблюдение этого правила приводит к тому, что малоизношенный на первый взгляд диск, на боковой части которого пару дней занимались формообразованием образцов, с режущей кромкой высотой 9мм (из 10мм у нового диска) начинает зажимать даже в неглубокой прорези. Многими операторами это воспринимается как сигнал о недостаточной мощности двигателя, однако, при замене диска на новый это явление полностью исчезает!

Важным фактором, определяющим легкость реза при использовании зажимного устройства камня (и устройства для распиловки тонких пластин в СНО-3), является настройка подачи камня строго параллельно плоскости алмазного диска. Допустимое отклонение от параллельности при использовании зажимных тисков должно составлять не более 0,1 мм на 250 мм длины. В станках СНО-3 предусмотрена возможность регулировки параллельности направления перемещения тисков и опорной плоскости устройства для распиловки тонких пластин относительно плоскости диска.

Использование охлаждающей жидкости.

Немаловажным является грамотное использование охлаждающей жидкости. Основное ее назначение – охлаждение диска, который нагревается как непосредственно в точке резания, так и при трении о стенки пропила. В первом случае при недостаточном охлаждении диск может нагреться до такой степени, что металлическая связка алмазного слоя станет пластичной и разрушится. Кроме того, охлаждающая жидкость вымывает продукты резания («шлам»), уменьшая трение в пропиле, и очищает алмазные зерна диска. При недостатке жидкости в пропиле падает скорость резания, кроме того, за счёт нагрева стальной основы диск может стать тарелкообразным. Иногда при остывании он принимает прежнюю форму, но зачастую не подлежит дальнейшему использованию, так как приобретает тенденцию к искривлению пропила.

В основном в качестве охлаждающей жидкости используется чистая вода. Хороший результат даёт добавка в воду небольшого количества (около 1 -2см куб. на 30 – 40 л) стирального порошка (оптимально – для детского белья – он меньший аллерген) с малым пенообразованием (то есть, для автоматических стиральных машин). При этом заметно уменьшается трение между диском и стенками пропила и улучшается смываемость продуктов резания (шлама).

Заточка отрезного диска.

Резка камня, особенно халцедона, агата, хризопраза, кварцита, яшмы, нефрита и некоторых других камней вызывает постепенное выкрашивание алмазов из металлической основы диска, что заметно уменьшает скорость резания. В этом случае следует заточить диск, удалив тонкий слой металлической основы и, тем самым, обнажив новые зёрна алмазов, до поры скрытые в глубине режущей кромки. Для этого необходимо прорезать этим диском кусок абразивного круга или брусок из карбида кремния (марка 63С) зернистостью 16 – 25 мкм, твёрдостью СМ1 – СМ2 толщиной 15 – 25 мм. Достаточно сделать 2 - 3 пропила длиной 2 – 3 см при нормальном орошении охлаждающей жидкостью. Зернистость зёрен бруска для заточки важна потому, что она должна быть меньше размерности алмазных зёрен диска для предотвращения выбивания их из медной матрицы. Понятно, что излишне частая заточка приводит к преждевременному износу рабочей алмазной кромки диска.

После приобретения некоторого навыка, камнерез, особенно работая с однотипным сырьём, легко замечает падение скорости резания за счёт «засаливания» диска. На первых порах можно ориентироваться на рекомендации изготовителей дисков, которые советуют проводить их заточку каждые 15 кв. см реза – для дисков диаметром 100 – 160 мм, и каждые 90 кв. см реза для дисков диаметром 200 – 250мм. Однако, если приобрести такой навык и ориентироваться не по выполненной диском работе, а реальному падению скорости резания, можно значительно увеличить срок службы диска.

Желаем всем приятной работы и многочисленных восторгов от вскрытия новых камней!

Л.В. Кулачков, К.Л. Кулачков 2020. Все права защищены. Перепечатка допускается с ссылкой на первоисточник